راه اندازی دستگاه تصفیه آب صنعتی یکی از حساسترین مراحل در چرخه بهرهبرداری از سیستمهای آب صنعتی است. اگر این فرآیند بهدرستی انجام نشود، حتی بهترین تجهیزات نیز با افت راندمان، افزایش هزینه نگهداری و کاهش عمر ممبرانها مواجه خواهند شد. در این راهنما، مراحل راهاندازی را بهصورت عملی و استاندارد بررسی میکنیم.

معرفی و کاربرد تصفیه آب صنعتی

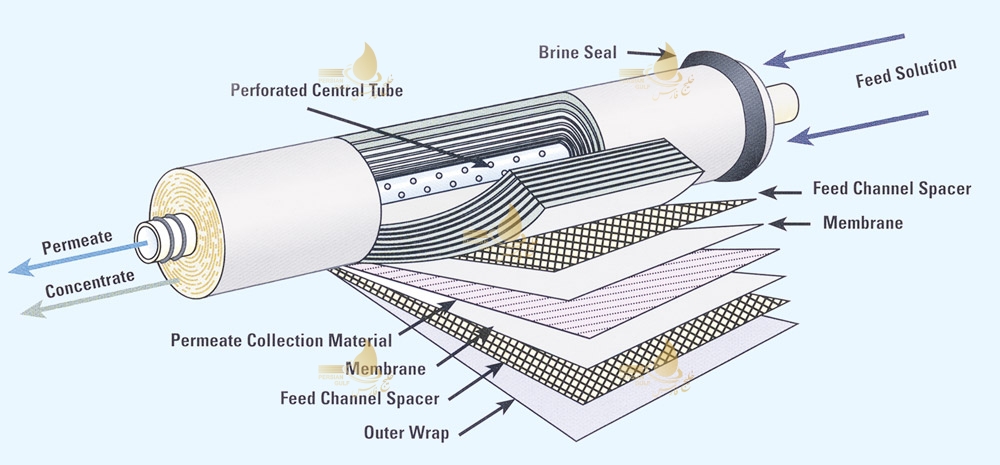

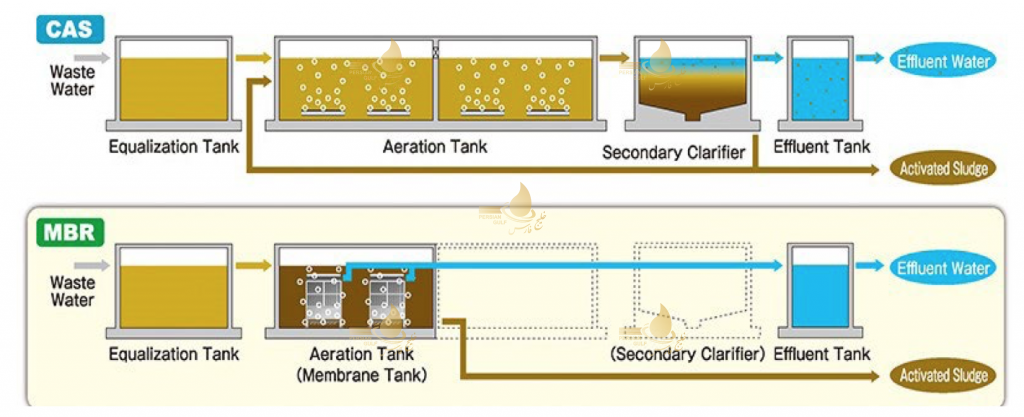

تصفیه آب صنعتی به مجموعهای از فرآیندهای فیزیکی و شیمیایی گفته میشود که برای حذف املاح محلول، ذرات معلق، مواد آلی و آلایندهها از آب بهکار میرود. رایجترین فناوری در این حوزه اسمز معکوس (RO) است که با استفاده از ممبران نیمهتراوا، بخش عمدهای از املاح محلول را حذف میکند. در کنار آن، سیستمهای اولترافیلتراسیون (UF)، نانوفیلتراسیون (NF) و میکروفیلتراسیون (MF) بسته به کیفیت آب خام و نیاز نهایی استفاده میشوند.

کاربرد این سیستمها در صنایع غذایی و نوشیدنی، داروسازی، نیروگاهها، صنایع نفت و گاز، کارخانجات تولیدی و حتی واحدهای خدماتی بزرگ گسترده است. در بسیاری از کسبوکارهای کوچک نیز تقاضا برای بررسی قیمت دستگاه تصفیه آب صنعتی کوچک یا حتی قیمت دستگاه تصفیه آب بزرگ برای مغازه افزایش یافته است، اما تفاوت اصلی سیستم صنعتی با نمونههای کوچکتر در دقت طراحی، کنترل فشار و الزامات راهاندازی آن است.

اهمیت راهاندازی دقیق در اینجاست که هرگونه خطا در تنظیم فشار، هواگیری یا نصب ممبران میتواند منجر به شوک فشاری، گرفتگی زودهنگام و کاهش کیفیت آب خروجی شود. بنابراین اجرای اصولی این مرحله مستقیماً با بهرهوری و طول عمر تجهیز در ارتباط است.

پیشنیازهای قبل از راهاندازی

انتخاب سیستم مناسب

پیش از هر اقدامی باید ظرفیت تولید آب، کیفیت آب ورودی و استاندارد مورد نیاز آب خروجی بهصورت دقیق مشخص شود. ظرفیت سیستم بر اساس مصرف روزانه و ساعات کاری طراحی میشود و کیفیت آب خام تعیین میکند که چه نوع پیشتصفیه و چه تعداد ممبران مورد نیاز است. در این مرحله، بررسی آنالیز شیمیایی آب ضروری است تا شاخصهایی مانند سختی، TDS، کدورت و سیلیس مشخص شوند.

اگر سیستم بدون توجه به این پارامترها انتخاب شود، حتی در صورت نصب صحیح نیز عملکرد مطلوب نخواهد داشت. تفاوتی که میان نحوه نصب دستگاه تصفیه آب صنعتی و راهاندازی تصفیه آب خانگی وجود دارد دقیقاً در همین سطح تحلیل و طراحی تخصصی است.

بررسی محل نصب

محل نصب باید کاملاً تراز باشد تا لرزش پمپها به حداقل برسد. فضای کافی برای دسترسی به ممبرانها، پمپ فشار بالا و تابلو برق در نظر گرفته شود. تهویه مناسب اهمیت زیادی دارد زیرا افزایش دما میتواند بر عملکرد پمپ و ممبران اثر منفی بگذارد. همچنین مسیر لولهکشی باید بهگونهای طراحی شود که کمترین افت فشار را ایجاد کند.

پیشتصفیه لازم

پیشتصفیه از گرفتگی ممبران جلوگیری میکند و شامل فیلتر شنی برای حذف ذرات معلق، فیلتر کربنی برای حذف کلر و مواد آلی و سختیگیر یا سیستم تزریق آنتیاسکالانت برای جلوگیری از رسوب است. حذف کلر بسیار مهم است زیرا کلر آزاد میتواند به لایه فعال ممبران آسیب بزند و عملکرد آن را بهطور دائمی کاهش دهد.

ابزار و تجهیزات لازم برای راهاندازی

برای اجرای صحیح راهاندازی، ابزار عمومی مانند آچار مناسب اتصالات، پیچگوشتی صنعتی و گیج فشار سالم ضروری است. تجهیزات اندازهگیری نقش کلیدی دارند؛ TDS متر برای سنجش میزان املاح محلول، pH متر برای بررسی اسیدی یا قلیایی بودن آب و دبیسنج برای اندازهگیری جریان تولیدی استفاده میشوند. بدون این ابزارها، ارزیابی عملکرد سیستم امکانپذیر نیست.

از نظر ایمنی، استفاده از دستکش مقاوم، عینک محافظ و سایر تجهیزات حفاظت فردی الزامی است. فشار بالای سیستم RO میتواند در صورت نشت ناگهانی خطرآفرین باشد، بنابراین رعایت اصول ایمنی بخشی جداییناپذیر از فرآیند راهاندازی است.

مراحل استاندارد راهاندازی دستگاه تصفیه آب صنعتی

آمادهسازی اولیه

در اولین مرحله، تمامی اتصالات بررسی و از محکم بودن آنها اطمینان حاصل میشود. سپس لولهها آبگیری میشوند تا سیستم از آب پر شود. هواگیری خطوط اهمیت زیادی دارد زیرا وجود هوا در مسیر میتواند باعث نوسان فشار و آسیب به پمپ شود. این کار با باز کردن شیرهای تخلیه و اطمینان از خروج کامل حبابهای هوا انجام میشود.

نصب فیلترها و واحدهای پیشتصفیه

فیلتر شنی در ابتدای مسیر، پس از آن فیلتر کربنی و سپس فیلتر کارتریجی نصب میشود. ترتیب صحیح نصب مانع ورود ذرات و کلر به ممبران خواهد شد. پیش از اعمال فشار کامل، سیستم در فشار پایین تست میشود تا نشتی احتمالی شناسایی شود. هرگونه نشتی باید پیش از ادامه فرآیند برطرف گردد.

راهاندازی پمپهای فشار بالا

پمپ فشار بالا بهآرامی روشن میشود و فشار بهصورت تدریجی افزایش مییابد تا به محدوده طراحی برسد. افزایش ناگهانی فشار میتواند به ممبران آسیب بزند. فشار عملیاتی معمولاً بین 10 تا 20 بار بسته به کیفیت آب ورودی تنظیم میشود. در این مرحله، کنترل پیوسته گیج فشار ضروری است تا از عبور از محدوده مجاز جلوگیری شود.

راهاندازی ممبرانها

ممبرانها باید طبق جهت مشخصشده در هوزینگ قرار گیرند و اورینگها بهدرستی در جای خود بنشینند. پس از نصب، سیستم ابتدا با فشار پایین شستشو داده میشود تا مواد نگهدارنده ممبران خارج شود. سپس فشار عملیاتی بهتدریج افزایش مییابد. جلوگیری از شوک فشاری در این مرحله بسیار مهم است زیرا آسیب واردشده معمولاً غیرقابل جبران خواهد بود.

تست عملکرد اولیه

در این مرحله، TDS آب ورودی و خروجی اندازهگیری میشود. کاهش قابل توجه TDS نشاندهنده عملکرد صحیح ممبران است. همچنین دما، فشار و دبی تولیدی ثبت میشود تا با مقادیر طراحی مقایسه گردد. هرگونه انحراف باید بررسی و اصلاح شود.

تنظیمات عملیاتی و کنترل کیفیت آب

پارامترهای کلیدی

سه پارامتر اصلی شامل TDS، pH و فشار عملیاتی باید بهصورت مستمر پایش شوند. علاوه بر آن، جریان تولیدی و نسبت بازیافت آب اهمیت دارد. افزایش غیرعادی TDS خروجی میتواند نشانه خرابی ممبران یا بایپس شدن جریان باشد.

روشهای کالیبراسیون ابزار سنجش

TDS متر باید با محلول استاندارد کالیبره شود تا دقت اندازهگیری حفظ گردد. pH متر نیز با استفاده از محلولهای بافر استاندارد در محدوده مشخص تنظیم میشود. عدم کالیبراسیون منظم میتواند منجر به برداشت اشتباه از عملکرد سیستم شود و تصمیمات نادرست عملیاتی را بهدنبال داشته باشد.

ایمنی و نکات مهم در راهاندازی

سیستمهای RO تحت فشار بالا کار میکنند و هرگونه باز کردن اتصال در حالت تحت فشار ممنوع است. پیش از انجام هرگونه تعمیر یا تنظیم، فشار باید تخلیه شود. جلوگیری از ورود کلر و ذرات معلق به ممبران یکی از مهمترین نکات حفاظتی است. در صورت مشاهده نشت، سیستم فوراً خاموش شده و محل اتصال بررسی میشود.

مشکلات رایج در راهاندازی و راهحلها

فشار غیرمجاز معمولاً ناشی از تنظیم نادرست شیر فشارشکن یا گرفتگی مسیر خروجی است. افت تولید میتواند به دلیل هواگیری ناقص یا رسوب اولیه باشد. افزایش TDS خروجی اغلب به نصب اشتباه ممبران یا آسیب دیدن آن مربوط میشود. گرفتگی ممبرانها نیز معمولاً نتیجه پیشتصفیه ناکافی است و نیاز به شستشوی شیمیایی دارد.

نگهداری پس از راهاندازی

پس از تکمیل راه اندازی دستگاه تصفیه آب صنعتی، برنامه نگهداری دورهای باید تدوین شود. شستشوی منظم فیلترها، بکواش فیلتر شنی و بررسی دورهای عملکرد ممبرانها بخشی از این برنامه است. اجرای نگهداری پیشبینیشده باعث کاهش توقفهای ناگهانی و افزایش طول عمر سیستم خواهد شد.

جمعبندی

راهاندازی اصولی شامل انتخاب صحیح سیستم، آمادهسازی محل نصب، اجرای دقیق پیشتصفیه، افزایش تدریجی فشار، نصب صحیح ممبران و پایش پارامترهای کیفی است. تفاوت سیستم صنعتی با نمونههای نیمهصنعتی یا خانگی در همین دقت اجرایی و کنترل مداوم نهفته است. با رعایت این مراحل و نظارت مستمر، میتوان عملکرد پایدار، کیفیت آب مطلوب و عمر طولانی تجهیزات را تضمین کرد.