کربن فعال یا کربن اکتیو یکی از مواد پرکاربرد در صنایع مختلف از جمله تصفیه آب، تصفیه هوا و صنایع شیمیایی است که به دلیل سطح جذب بالای خود، توانایی جذب انواع آلایندهها را دارد. تولید کربن فعال فرآیندی پیچیده و تخصصی است که با استفاده از مواد اولیه مختلف و روشهای صنعتی متنوع انجام میشود.

در این مقاله به بررسی دقیق و جامع روشهای تولید کربن اکتیو صنعتی میپردازیم و نکات کلیدی هر روش را بررسی میکنیم تا فهم بهتری از این ماده کاربردی در صنعت به دست آورید.

کربن فعال چیست و چرا تولید آن اهمیت دارد؟

کربن فعال (Activated Carbon) مادهای کربنی با ساختار بسیار متخلخل و سطح داخلی فوقالعاده بالاست که قابلیت جذب فیزیکی و شیمیایی بالایی دارد. این ویژگیها باعث شدهاند که کربن اکتیو در صنایع مختلف نقش کلیدی ایفا کند.

کاربردهای صنعتی کربن فعال بسیار گسترده است؛ از جمله در تصفیه آب صنعتی برای حذف کلر و مواد آلی، تصفیه هوا برای جذب گازها و بوهای نامطلوب، صنایع دارویی برای جداسازی مواد موثر، در صنایع غذایی برای رنگزدایی و همچنین در فرایندهای شیمیایی بهعنوان کاتالیست یا جاذب.

روشهای مختلف تولید کربن اکتیو از نظر نوع ماده اولیه، دمای کربونیزاسیون و نوع فعالسازی (فیزیکی یا شیمیایی)، بهطور مستقیم بر کیفیت نهایی، سطح جذب و نوع کاربرد آن تاثیر میگذارند. انتخاب صحیح روش تولید میتواند عملکرد و راندمان جذب کربن فعال را بهطور چشمگیری افزایش دهد.

روش اول: تولید کربن فعال به روش فیزیکی

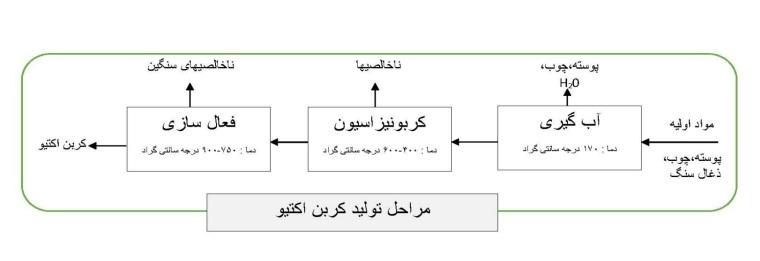

در روش فیزیکی، تولید کربن فعال از طریق حرارتدهی کنترلشده به مواد کربنی در حضور گازهای فعالکننده مانند بخار آب یا دیاکسید کربن (CO₂) انجام میشود. این روش یکی از رایجترین شیوههای صنعتی برای تولید کربن اکتیو است و معمولا در دو مرحله کربونیزاسیون و فعالسازی صورت میگیرد. در ادامه، بخشهای اصلی این فرآیند را بررسی میکنیم.

مواد اولیه در این روش

در روش فیزیکی، انتخاب ماده اولیه نقش کلیدی در تعیین کیفیت نهایی کربن فعال دارد. معمولا از موادی با ساختار کربنی بالا مانند پوسته نارگیل، چوبهای سخت، پوست گردو، زغال سنگ و خاک اره استفاده میشود. این مواد به دلیل ساختار فیبری و چگالی بالای کربن، پس از کربونیزاسیون بستر مناسبی برای فعالسازی فراهم میکنند.

استفاده از CO₂ یا بخار آب در مراحل تولید

فرآیند فعالسازی در روش فیزیکی معمولا با استفاده از گازهای اکسیدکننده خفیف مانند دیاکسید کربن (CO₂) یا بخار آب فوقداغ انجام میشود. در این مرحله، ماده اولیه پس از کربونیزاسیون در معرض دمایی بین ۸۰۰ تا ۱۰۰۰ درجه سانتیگراد قرار میگیرد.

گاز فعالکننده با واکنش آهسته با کربن باقیمانده، باعث ایجاد و گسترش شبکهای از منافذ در ساختار آن میشود. استفاده از CO₂ معمولا منجر به تولید کربن فعال با منافذ ریزتر و سطح خاص کمتر نسبت به بخار آب میشود، اما کنترل فرآیند سادهتر است. بخار آب میتواند منافذ متنوعتری ایجاد کند اما نیاز به کنترل دقیقتر دما و دبی جریان دارد.

مزایا و معایب روش فیزیکی

یکی از مهمترین مزایای این روش، عدم استفاده از مواد شیمیایی خطرناک است که باعث میشود محصول نهایی برای کاربردهای زیستمحیطی و حساس مانند تصفیه آب آشامیدنی مناسب باشد. همچنین کنترل ساختار منافذ و خلوص بالای کربن فعال تولیدشده از دیگر مزایای این روش محسوب میشود. فرآیند فیزیکی همچنین کمهزینهتر از نظر مواد اولیه است، چون مواد طبیعی و ارزان قیمت در دسترس هستند.

از جمله معایب این روش میتوان به نیاز به دمای بسیار بالا و در نتیجه مصرف انرژی زیاد اشاره کرد. این مسئله میتواند هزینه عملیاتی را افزایش دهد. همچنین زمان فرآیند فعالسازی در روش فیزیکی معمولا بیشتر از روشهای شیمیایی است. در برخی موارد، سطح جذب نهایی نیز کمتر از کربنهای تولیدشده با فعالسازی شیمیایی است که این موضوع میتواند کارایی آن را در برخی کاربردهای خاص محدود کند.

روش دوم: تولید کربن فعال به روش شیمیایی

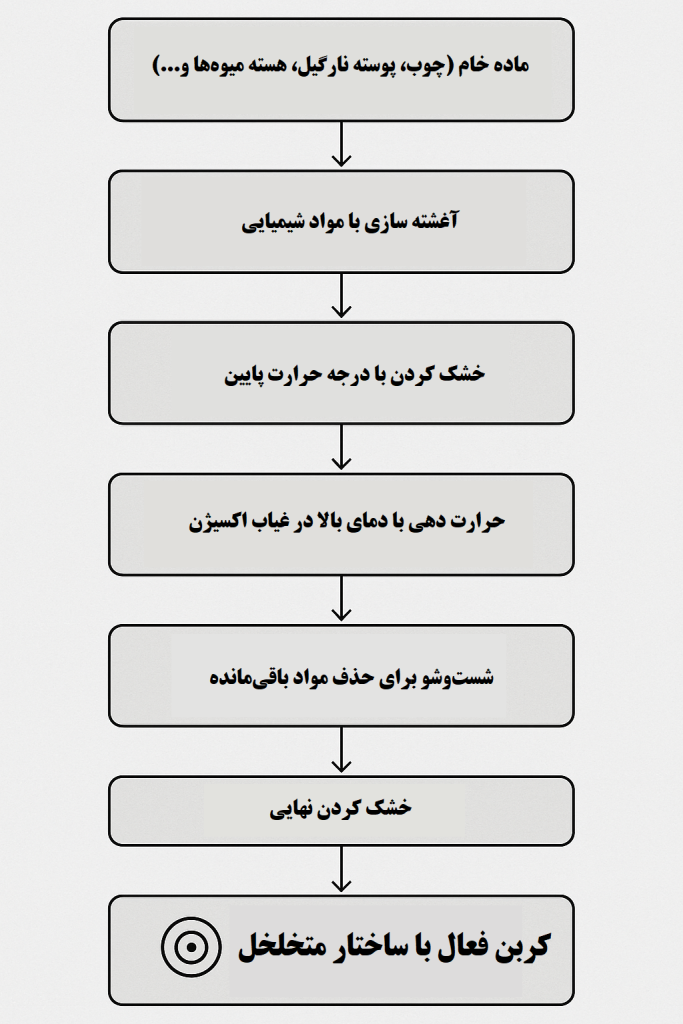

در روش شیمیایی، تولید کربن فعال با استفاده از مواد شیمیایی فعالکننده مانند اسید فسفریک (H₃PO₄) یا پتاسیم هیدروکسید (KOH) صورت میگیرد. این روش نسبت به روش فیزیکی در دمای پایینتری انجام میشود و معمولا بازده و سطح جذب بالاتری دارد. در این فرآیند، ماده اولیه ابتدا با ماده شیمیایی ترکیب شده و سپس تحت حرارت قرار میگیرد تا فعالسازی ساختار متخلخل انجام شود.

آغشتهسازی با مواد شیمیایی (اسید فسفریک، پتاسیم هیدروکسید)

در این مرحله، ماده خام با اسید فسفریک یا پتاسیم هیدروکسید ترکیب میشود تا ساختار سلولی آن برای ایجاد منافذ آماده شود. این مواد به عنوان فعالکننده شیمیایی عمل کرده و در ایجاد منافذ متنوع موثرند. نوع ماده شیمیایی انتخابشده بر ویژگی نهایی کربن فعال تاثیر مستقیم دارد.

مراحل حرارتدهی و فعالسازی

پس از آغشتهسازی، ماده مخلوط شده در دمایی بین ۴۰۰ تا ۷۰۰ درجه سانتیگراد در محیطی کنترلشده (معمولا در غیاب اکسیژن) حرارت داده میشود. در طول این مرحله، مواد شیمیایی بهعنوان کاتالیست عمل کرده و ساختار سلولزی را تجزیه و به منافذ متخلخل تبدیل میکنند. فرآیند حرارتدهی معمولا در کورههای خاص انجام میشود و زمان و دما به دقت کنترل میگردد تا کیفیت نهایی کربن اکتیو بالا باشد.

مزایا و محدودیتهای روش شیمیایی

مزایا:

- انجام فرآیند در دمای پایینتر نسبت به روش فیزیکی

- افزایش سطح جذب و ایجاد ساختار متخلخل گسترده

- مناسب برای تولید کربن فعال با کارایی بالا در حجم زیاد

- زمان فرآیند کوتاهتر

محدودیتها:

- باقیماندن احتمالی مواد شیمیایی در محصول نهایی در صورت شستوشوی ناقص

- نیاز به سیستم دقیق تصفیه پساب و بازیافت مواد

- خطرات زیستمحیطی و ایمنی در هنگام کار با مواد شیمیایی قوی

روش سوم: تولید کربن فعال با روش های نوین و آزمایشگاهی

با پیشرفت فناوری و نیاز به روشهای سازگار با محیط زیست، محققان به سراغ تکنیکهای جدیدی برای تولید کربن فعال رفتهاند که علاوه بر بازده بالا، آلودگی کمتری ایجاد میکنند. این روشها عمدتا در مقیاس آزمایشگاهی یا نیمهصنعتی انجام میشوند و شامل فناوریهای بیولوژیکی، پلاسما، الکترولیز و سایر روشهای سبز هستند. در ادامه به بررسی مهمترین این روشها میپردازیم:

روش بیولوژیکی و پایدار

در این روش از میکروارگانیسمها یا فرآیندهای زیستی برای اصلاح ساختار مواد اولیه استفاده میشود. برای مثال، برخی قارچها یا باکتریها قادرند پیشتیمار سلولزی بر روی ضایعات کشاورزی انجام دهند و ماده را برای فعالسازی آماده کنند. این شیوه علاوه بر سازگاری زیستمحیطی، از منابع تجدیدپذیر بهره میگیرد و تولید پسماند شیمیایی را به حداقل میرساند.

روش الکترولیز یا فعالسازی پلاسما

در این روشها، ماده خام در معرض پلاسما (گاز یونیزه) یا جریان الکتریکی با ولتاژ بالا قرار میگیرد تا ساختار آن بهسرعت فعال شود. پلاسما با تخریب پیوندهای شیمیایی سطحی، منافذی بسیار ریز و یکنواخت ایجاد میکند که برای کاربردهای پیشرفته مانند فیلتراسیون دارویی یا حسگرهای شیمیایی مناسب است.

چشمانداز آینده این روشها

با افزایش تقاضا برای محصولات پایدار و با عملکرد بالا، روشهای نوین تولید کربن فعال در حال رشد هستند. کاهش مصرف انرژی، استفاده از ضایعات زیستی و حذف مواد شیمیایی خطرناک از جمله اهداف اصلی آینده این روشهاست. با بهبود مقیاسپذیری و کاهش هزینهها، انتظار میرود این فناوریها در سالهای آینده وارد فاز صنعتی شوند و جایگزین روشهای سنتی در بسیاری از کاربردها گردند.

مقایسه روش های تولید کربن فعال

هر یک از روشهای تولید کربن فعال: فیزیکی، شیمیایی و نوین دارای ویژگیها، مزایا و محدودیتهایی هستند که بر کیفیت نهایی محصول و نوع کاربرد آن تاثیر میگذارند. در جدول زیر، این روشها را از جنبههای مختلف با یکدیگر مقایسه میکنیم:

| روش تولید | دمای فرایند | مصرف انرژی | استفاده از مواد شیمیایی | کیفیت نهایی کربن فعال | ||

| روش فیزیکی | 800-1000 | بالا | ندارد |

|

||

| روش شیمیایی | 400-700 | متوسط | دارد | بسیار بالا، سطح جذب بیشتر | ||

| روش نوین | 200-600 | کم تا متوسط | بسیار کم یا بدون نیاز | بالا، سازگار با محیط زیست |

جمع بندی نهایی| کدام روش مناسب تر است؟

انتخاب بهترین روش برای تولید کربن فعال بستگی مستقیم به نوع کاربرد دارد. برای تصفیه آب و هوا، روش فیزیکی مناسبتر است، زیرا محصول نهایی فاقد مواد شیمیایی و دارای ساختار یکنواخت است. در مقابل برای کاربردهای دارویی و غذایی که نیاز به جذب بسیار بالا و منافذ کنترلشده دارند، روش شیمیایی ترجیح داده میشود. همچنین روشهای نوین مانند پلاسما یا بیولوژیکی در حال گسترش بوده و در آینده برای کاربردهای خاص و حساس جایگاه ویژهای خواهند داشت.

هنگام خرید کربن فعال آماده باید به چند نکته کلیدی توجه داشت: نوع کربن (پودری یا گرانولی)، اندازه ذرات و مهمتر از همه سطح جذب یا سطح ویژه (BET) که عملکرد آن را تعیین میکند. برای مقایسه دقیقتر میتوانید به صفحه تفاوت کربن فعال پودری و گرانولی، روش بازیابی و احیای کربن اکتیو یا محصولات تخصصی مانند کربن اکتیو جاکوبی مدل Aquasorb 1000 مراجعه کنید.